- ȫ��(gu��)�y(t��ng)һ�N�۟ᾀ��

- ����������

- 010-64437473

- �Ϻ���

- 021-62113795

- ���ڣ�

- 0755-86241216

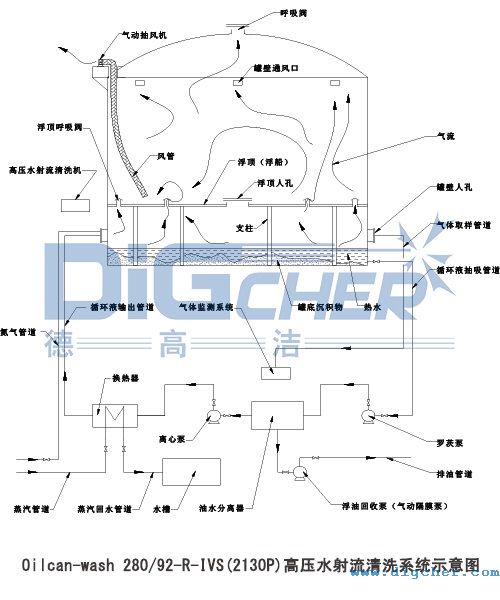

Oilcan-wash 280/92-R-IVS(2130P)��(n��i)��픃�(ch��)�߉�ˮ������ϴϵ�y(t��ng)��ϴ���̽�B

�r(sh��)�g��2013-05-21 ��Դ�� http://www.lpsuwk.cn

Oilcan-wash 280/92-R-IVS(2130P)�߉�ˮ������ϴϵ�y(t��ng)�DZ����¸ߝ��坍�O(sh��)������˾������(g��)�����˲�������υf(xi��)ͬ��ɵ��(xi��ng)Ŀ�������_(d��)����ȫ����Ч����ϴЧ����ԓ��˾����(j��)�ƶ��Ĺ�ˇԭ�����Y(ji��)�Ϲ��̌�(sh��)�H��(j��ng)�(y��n)�������˃�(n��i)��픃�(ch��)�ޙC(j��)е��ϴ����ϴ���������w��ˇԭ��Ո(q��ng)���ա���(n��i)��픃�(ch��)����ϴ����—Oilcan-wash 280/92-R-IVS(2130P)�߉�ˮ������ϴϵ�y(t��ng)����

Oilcan-wash 280/92-R-IVS(2130P)��(n��i)��픃�(ch��)�߉�ˮ������ϴϵ�y(t��ng)��ϴ���̽�B��

1���[����ϴ����

����ϴ�^�����������Ĕ[�ŵ�λ��

2������

���͕r(sh��)�����������^�����@�ӿ�������ȵ،��ރ�(n��i)�����Ń���

3�����b��ˇ�ܵ�

��ˇ�ܵ���Ҫ�����R�r(sh��)�����ܵ����ރ�(n��i)���|(zh��)ѭ�h(hu��n)�ܵ�����?d��)�ܵ������wȡ�ӹܵ����R�r(sh��)���s�՚�ܵ����L(f��ng)�ܵ������䰲�b����Ժ��茦(du��)�Љ��ܵ��M(j��n)���ܷ��ԉ���ԇ�(y��n)�ԙz�(y��n)���b�Ŀɿ�����

4����O(sh��)�c�B����|

ʩ����늹�����(j��)�O(sh��)�������M(j��n)����|����O(sh��)�B��������Դ���ɘI(y��)���ṩ������ʩ�����Ԃ�l(f��)��O(sh��)���ṩ��

5��עˮ����?d��)?/div>

����(j��)��(n��i)����ֱ�����ރ�(n��i)���e��ķֲ���r��������ˮ����עˮ���Ը��w�ރ�(n��i)�װ岢�M��ރ�(n��i)���|(zh��)ѭ�h(hu��n)������עˮ�r(sh��)��ˮ���뵽ˮ����ͨ�������ӟᵽ70����Ȼ��ͨ�^�R�r(sh��)�ܵ��������ރ�(n��i)����?d��)�ע�������ܝM��ރ�(n��i)�����ȵ���8%���(zh��n)����?d��)�ע��ğ�ˮ�M(j��n)�ޕr(sh��)��������(qi��ng)��ͨ�L(f��ng)ǰ�Y(ji��)����

6��ѭ�h(hu��n)�ӟᲢ�M(j��n)�К��w�O(ji��n)�y(c��)

��(d��ng)��ރ�(n��i)עˮ���wס�װ��Ժ��������_ʼͨ�^�ύ�Q���oˮ�ӟ����ރ�(n��i)������g�Ĝضȑ�(y��ng)����80����ѭ�h(hu��n)�ӟ�r(sh��)���_ʼ�M(j��n)�К��w�O(ji��n)�y(c��)��ÿ?j��)�С�r(sh��)ӛ�һ�����ڴ_�J(r��n)�ރ�(n��i)��ȼ?x��)��w�w�e��?j��n)?sh��)���ڱ�ը����10%�r(sh��)�����Ԕඨ�ڹރ�(n��i)�ض��^�ߵ���r��������������l(f��)���Ѵ�����ͣ��@�r(sh��)����ֹͣѭ�h(hu��n)�ӟ������ރ�(n��i)�ض����Ķ��M(j��n)һ����������������l(f��)����ʹ�ރ�(n��i)��ȼ?x��)��w��ȸ�����

7�����ո���

���M(j��n)�мӟ�ѭ�h(hu��n)�ރ�(n��i)���|(zh��)�r(sh��)������(d��ng)��ˮ���x�b������(du��)ѭ�h(hu��n)����ˮ������M(j��n)����ˮ���x̎��������(du��)�����M(j��n)�л��������x������ˮ�^�m(x��)ѭ�h(hu��n)��

8����(qi��ng)��ͨ�L(f��ng)

�ڹޱ��˿�̎���b���_(t��i)�����������S���L(f��ng)�C(j��)��һ�_(t��i)��ރ�(n��i)���L(f��ng)��һ�_(t��i)ͨ�^�A(y��)�úõķ��o늲����L(f��ng)�������Ś���ͬ�r(sh��)����픰��bһ�_(t��i)���(d��ng)���o늳��L(f��ng)�C(j��)��ͨ�^�L(f��ng)�ĸ����Ϸ�1��̎���������������ȵ��ÓQ�ރ�(n��i)���������ϵĚ��w��

9���߉�ˮ������ϴ

��(d��ng)�ރ�(n��i)��?d��)⡢����w�e��?j��n)?sh��)�քe��20%��10%����ȼ?x��)��w�w�e��?j��n)?sh��)���ڱ�ը����10%�r(sh��)�������ˆT�_ʼ�M(j��n)��ʹ�ø߉���ϴ�C(j��)��(du��)��픰����ڰ塢�װ��M(j��n)�и߉�������ϴ��

10��̎�����ŷ���ˮ

��ϴ�Y(ji��)������������ˮ��Ҫ�M(j��n)��̎�������ŷ���ˮ�к���������������S�ŷŝ�ȵ�ʯ�����(j��)��(bi��o)��(zh��n)��

11���˹�����ރ�(n��i)��

���������ރ�(n��i)������ɰ���F�P���̑B(t��i)���������ٲ�������������_(d��)����(d��ng)��l����

12��̎��U����

��ϴ�^���Е�(hu��)�a(ch��n)��һ�����ďU�����Ҫ�ǹރ�(n��i)�������������z�|(zh��)���F�P�ރ�(n��i)�˹�̎��ʹ�õ��ĩ��Ĩ���ȡ�

13����ж�ܵ����֏�(f��)�F(xi��n)��(ch��ng)

����R�r(sh��)���b�Ĺܵ����Լ��ރ�(n��i)�O(sh��)ʩ����F(xi��n)��(ch��ng)�Ļ֏�(f��)��

��һƪ�����^���M(j��n)��(du��)�߉���ϴ�C(j��)��ϴ�ܵı�Ҫ��

��һƪ���߉���ϴ�C(j��)��ɰ�b�õđ�(y��ng)�á��߉�ˮ������ɰ���g(sh��)

- ��(bi��o)����

- ��ϴϵ�y(t��ng)

- ��ϴ����

- �߉�ˮ����

- ��(n��i)��픃�(ch��)��

�V܇��������O(sh��)�䡪DI 350/23EM�߉���ϴ�C(j��)

2015-01-15

��Ӽ�(j��)�ྦྷ��߀ԭ�t�����ϴϵ�y(t��ng)������

2018-10-24

���߉���ϴ�C(j��)��(ji��n)��

2011-11-18

��ϸ߉�ˮ������ú�V�������ٵĴ�ʩ����(j��ng)

2013-12-08

�߉���ϴ�C(j��)���ճ����B(y��ng)�c�S�o(h��)

2012-01-21